Dövme çelik vana, zorlu proseslerde yüksek basınç ve sıcaklıkta üstün sızdırmazlık sunarak işletme güvenliğini ve sürekliliğini artırır. Bu kapsamlı rehberde dövme vananın teknik avantajlarını, seçim kriterlerini ve kullanım alanlarını derinlemesine ele alıyoruz. Okurken “teklif iste” formumuzdan bize ulaşın; mühendis ekibimiz doğru ürünü hızla önersin.

Dövme çelik vana nedir? Üretim yöntemi ve farkı

Dövme vana (forged valve), metalin sıcak/soğuk şekillendirme ile tane yapısının hizalanması sonucu yüksek tokluk ve dayanım kazanması prensibiyle üretilir. Bu yöntem; gözenek, çekinti ve iç kusur riskinin görece düşük olması sayesinde yüksek basınç sınıflarında güvenle tercih edilir. Özellikle hidrokarbon, enerji üretimi, rafineri ve kimya proseslerinde dövme vana çözümleri yaygındır.

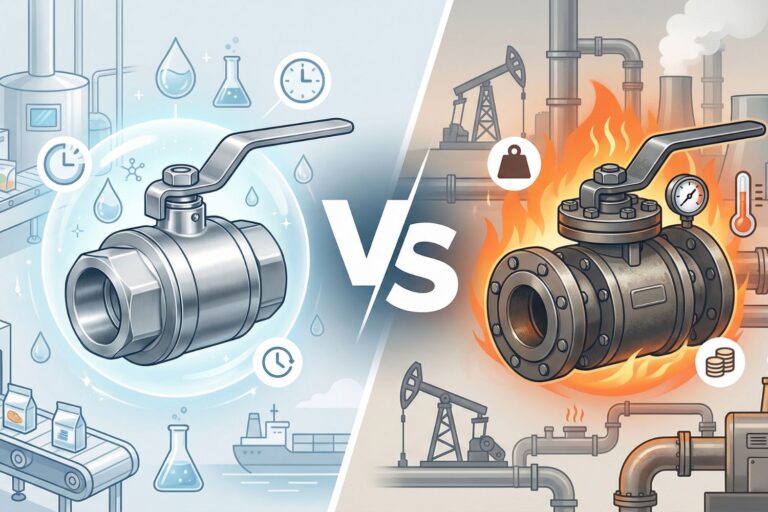

Dövme vs. döküm: Yapısal güvenilirlik

Döküm vanalar geniş gövde geometrileri ve büyük nominal çaplarda avantaj sağlayabilir. Buna karşılık dövme vanalar, daha kompakt gövde, homojen malzeme yapısı ve yüksek darbe tokluğu ile kritik servislerde (yüksek basınç/sıcaklık, termal şok) öne çıkar. İşleme toleranslarının sıkı tutulabilmesi de sızdırmazlık yüzey kalitesini pozitif etkiler.

Yüksek basınçta güven: tasarım, et kalınlığı ve servis ömrü

Dövme çelik vana gövdeleri, yüksek iç basınç altında biçim değişimine karşı direnç gösterecek şekilde optimize edilir. Homojen duvar kalınlığı, kesit geçişlerinin kontrollü tasarımı ve uygun ısıl işlem, yorulma dayanımını artırır. Sonuç: valf ömrü uzar, beklenmedik duruş riski azalır ve toplam sahip olma maliyeti düşer.

Basınç–sıcaklık zarfı ve proses emniyeti

Proseslerin gerçek çalışma noktası (basınç, sıcaklık, akışkan özellikleri) ile standartların verdiği basınç–sıcaklık zarfları birlikte değerlendirilmelidir. Dövme vana, özellikle yüksek basınç sınıflarında (örn. ağır hizmet) güven payı sağlayarak sızdırmazlık bütünlüğünü korur. Termal çevrimlerin yoğun olduğu uygulamalarda şekil kararlılığı işletme emniyetini doğrudan etkiler.

Sızdırmazlık performansı: emisyon ve sızıntı risklerinin azaltılması

Sızdırmazlık; sadece kaçakların önlenmesi değil, aynı zamanda çevre ve iş güvenliği açısından “kaçak emisyonların” kontrolü anlamına gelir. Dövme vana gövde-kapak birleşimleri, gövde-sap (stem) bölgesi ve oturma yüzeylerinde hassas işleme sayesinde düşük kaçak seviyeleri elde edilir.

Yüzey kalitesi, oturma geometrisi ve conta seçimi

- İşlenmiş oturma yüzeylerinin pürüzlülük kontrolü, metal/metal veya yumuşak oturtmalı (soft-seated) tasarımlarda sızdırmazlığın sürekliliğini destekler.

- Gövde ve kapak flanşlarında düzgün yüzey ve tork dağılımı, contanın düzgün ezilmesini sağlar.

- Akışkana ve sıcaklığa uygun conta malzemesi (grafit, PTFE türevleri, spiral sarımlı vb.) doğru tork ve montaj disiplini ile birleşince, sızıntı riski minimize edilir.

Malzeme kalitesi ve metalurjik avantajlar

Dövme üretim yöntemi, tane akışını bileşen geometrisine paralel yönlendirerek çatlak ilerlemesini zorlaştırır. Bu sayede darbe dayanımı ve yorulma ömrü artar. Kritik servislerde (yüksek sıcaklık, kükürt içeren akışkanlar, hidrojen etkisi vb.) uygun malzeme sınıfı ve ısıl işlem, dövme vananın güvenilirliğini daha da yükseltir.

Tane akışı, tokluk ve güvenlik payı

Tane sınırlarının yönlenmesi, ani basınç dalgalanmaları veya titreşim altında gövde bütünlüğünü destekler. Bu da sızdırmazlık elemanlarının (koltuk, sap paketleme, conta) stabil çalışmasına zemin hazırlar.

Tahribatsız muayene (NDT) ve izlenebilirlik

Pozitif malzeme tanımlama (PMI), ultrasonik/manyetik parçacık testi, sıvı penetrant ve gerekliyse radyografik kontroller, üretimden montaja kadar izlenebilirlik zinciri ile tamamlanır. Malzeme sertifikaları (EN 10204 3.1/3.2), test protokolleri ve boyutsal raporlar; E-E-A-T ilkeleri doğrultusunda kalite güvence sürecini belgelendirir.

Bakım, servis edilebilirlik ve toplam sahip olma maliyeti (TCO)

Dövme vana; kompakt tasarım, hassas işleme ve uzun sızdırmazlık ömrü sayesinde bakım aralığını uzatır. Bu da bakım maliyetlerinin düşmesine, planlı duruşların kısalmasına ve yedek parça stoklarının optimize edilmesine katkı verir. Operasyonel ömür boyunca elde edilen tasarruf, ilk yatırım farkını hızla telafi edebilir.

Maliyeti Düşüren 5 Etken (Özet):

- Daha uzun sızdırmazlık ömrü → daha az duruş

- Stabil tork ve kapanma → daha az aktüatör yükü

- Uygun malzeme seçimi → daha az korozyon/erozyon

- Standart uyumlu tasarım → hızlı devreye alma

- Yedek parça optimizasyonu → stok maliyeti azalır

Standart uyumuna dayalı güven

Dövme vana tasarımları; uygun uygulamalarda ASME/ANSI, API ve ilgili Avrupa direktiflerinin (ör. basınç ekipmanları için PED) gerekliliklerini karşılayacak şekilde geliştirilir. Basınç/sızdırmazlık testleri, görsel-boyutsal kontroller ve tahribatsız muayeneler; kalite sistemlerinin omurgasını oluşturur. Bu sayede teslim edilen her ürün, izlenebilir ve doğrulanabilir performans sunar.

Kullanım alanları ve seçim kriterleri

Dövme vana; petrol ve gaz, petrokimya, rafineri, enerji üretimi, buhar-sistemleri, kimyasal prosesler ve yüksek basınçlı yardımcı hatlar gibi zorlu sahalarda tercih edilir. Seçim yaparken aşağıdaki kriterleri birlikte değerlendirmeniz önerilir:

- Proses koşulları: Basınç, sıcaklık, akışkan tipi (korozif, partiküllü, viskoz).

- Malzeme uyumu: Karbon çelik, paslanmaz, alaşımlı çelik gibi seçenekler.

- Sızdırmazlık gereksinimi: Metal/metal veya soft-seated yapı; emisyon limitleri.

- Bağlantı tipi: Gövde-kapak tasarımı, flanş/dişli/s kaynak bağlantılar.

- Standart ve sertifikasyon: ASME, API, PED ve müşteri spesifikasyonları.

- Bakım ve erişilebilirlik: Paketleme ayarı, koltuk değişimi, aktüatör uyumu.

Karşılaştırma Tablosu: Dövme Vana vs. Döküm Vana

Aşağıdaki tablo, genel mühendislik yaklaşımıyla iki üretim metodunun tipik güçlü yanlarını özetler. Proje bazında nihai seçim, proses şartları ve maliyet–risk analizi ile yapılmalıdır.

| Özellik / Kriter | Dövme Vana (Forged) | Döküm Vana (Cast) |

|---|---|---|

| Malzeme yapısı | Homojen tane akışı, yüksek tokluk | Geniş geometri, iç kusur riski süreçle yönetilir |

| Yüksek basınç/sıcaklık | Zorlu koşullarda üstün kararlılık | Orta–yüksek koşullarda ekonomik çözümler |

| Sızdırmazlık yüzeyleri | Sıkı tolerans, yüksek yüzey kalitesi | Daha geniş tolerans aralıkları |

| Boyut/kompaktlık | Kompakt gövde, düşük kütle | Büyük nominal çaplardaki tasarımlarda esneklik |

| Muayene ve izlenebilirlik | Yoğun NDT, yüksek izlenebilirlik | Standartlara uygun kalite planı ile kontrol |

| Bakım aralığı / TCO | Uzun aralık, toplam maliyette düşüş | Uygun proseslerde düşük ilk yatırım |

| Tipik kullanım | Kritik servis, basınçlı/termal çevrimli hatlar | Genel servis, geniş çaplı uygulamalar |

EMS Vana yaklaşımı: mühendislik, kalite ve çözüm ortaklığı

EMS Vana, mühendislik bakış açısını kalite güvence disiplinleriyle birleştirerek dövme vana çözümlerinde yüksek basınç ve sızdırmazlık beklentilerini karşılamayı hedefler. Projenizin basınç–sıcaklık zarfı, akışkan kimyası ve devre şemasına uygun ürün konfigürasyonunu belirler; test ve dokümantasyon planını açıkça paylaşır. Böylece işletmenizde emniyet, süreklilik ve verimlilik birlikte sağlanır.

Dövme Çelik Vana ile Emniyet, Performans ve Sürdürülebilir Maliyet

Özetle, dövme çelik vana; zorlu proseslerde sızdırmazlık ve dayanımın güvenilir şekilde sağlanması, bakım aralığının uzatılması ve toplam sahip olma maliyetinin düşürülmesi için en güçlü seçeneklerden biridir. Doğru malzeme, doğru sızdırmazlık yapısı ve standart uyumu ile projelerinize uzun ömürlü değer katar. Şimdi bizimle iletişime geçin; dövme çelik vana gereksiniminiz için mühendislerimizle 15 dakikalık bir ön görüşme planlayalım.

Hemen İletişime Geç

Projelerinize özel çözümler için uzman ekibimizle şimdi iletişime geçin.