Vana kavitasyonu, “küçük bir gürültü” gibi başlayıp kısa sürede ekipman ömrünü, proses stabilitesini ve bakım bütçesini etkileyen ciddi bir hidrolik problemdir. Özellikle yüksek basınç düşümü olan hatlarda, kısmi kısma (throttling) yapılan noktalarda ve akış rejiminin sık değiştiği proseslerde kavitasyon; vana iç triminde çukurlaşma (pitting), sızdırmazlık kaybı, titreşim artışı ve ani performans düşüşleriyle kendini gösterir. Buradaki kritik nokta şudur: Kavitasyon çoğu zaman “tek bir parça değişimi” ile değil; doğru vana seçimi, doğru boyutlandırma (Cv), basınç düşümünün doğru yönetimi, uygun hat tasarımı ve disiplinli bakımın birlikte uygulanmasıyla kalıcı olarak kontrol altına alınır. Bu rehberde vana kavitasyonu riskini sahada azaltan pratik yöntemleri; Dövme Vana, Gate Vana, Glob Vana, Çek Vana, Küresel Vana ve Filtreler perspektifinden, teknik doğruluktan ödün vermeden ve anlaşılır bir dille ele alıyoruz.

Vana kavitasyonu nedir?

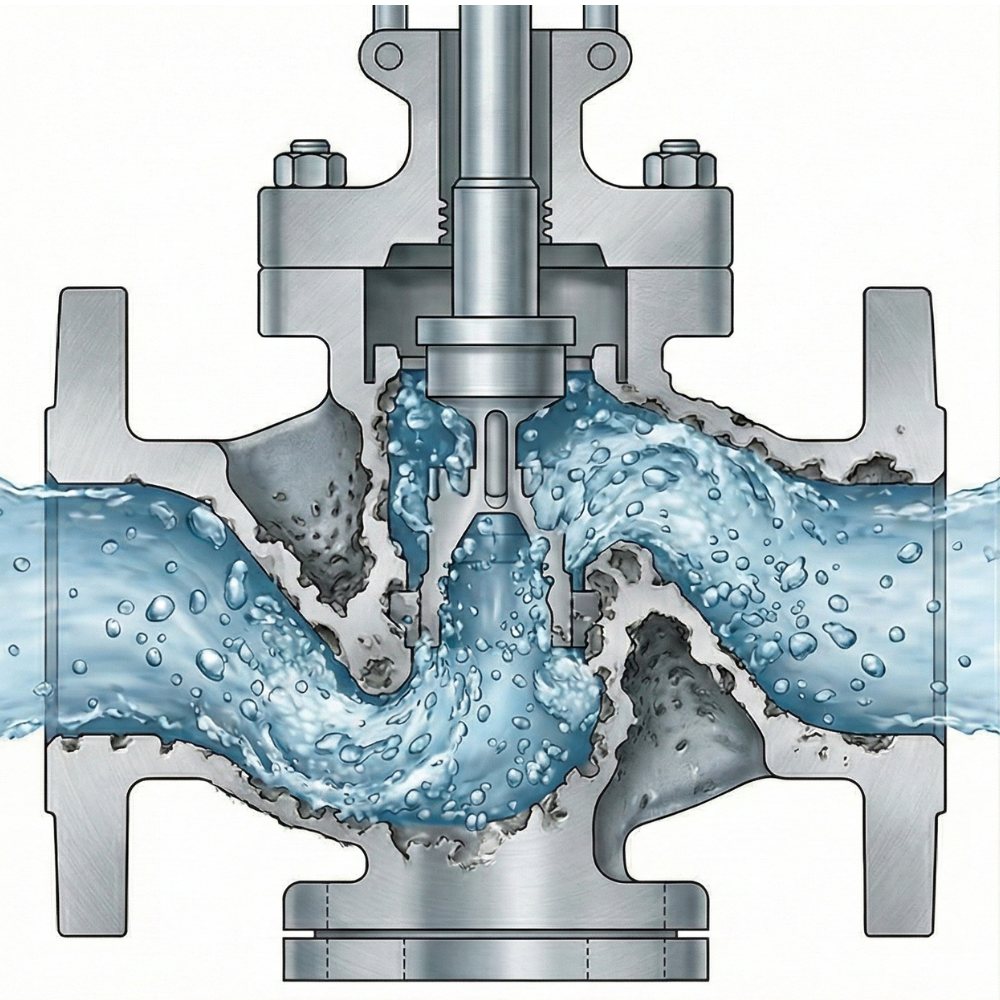

Vana kavitasyonu, akışkanın yerel basıncının (özellikle vana içindeki daralma bölgelerinde) akışkanın buharlaşma basıncının altına düşmesiyle buhar kabarcıklarının oluşması ve bu kabarcıkların daha yüksek basınç bölgesine geçince hızla çökerek mikro-şok darbeleri üretmesi olayıdır. Bu darbeler metal yüzeyde erozyon benzeri bir aşınma yaratır; zamanla trim/seat yüzeyinde pitting, keskin kenarlarda “yenme” ve sızdırmazlık yüzeylerinde bozulma görülür.

Kavitasyonun zarar mekanizması sadece malzeme kaybı değildir. Aynı zamanda:

- Akış gürültüsü ve titreşim artar (mekanik bağlantıları yorar).

- Kontrol kalitesi bozulur (set değer sapmaları ve avlanma/oscillation).

- Sızdırmazlık performansı düşer (kaçak ve emniyet riskleri).

- Bakım periyodu kısalır, plansız duruş olasılığı artar.

Özetle: Kavitasyon “hidrolik bir fenomen” gibi görünse de, doğrudan “operasyonel süreklilik ve toplam sahip olma maliyeti” konusudur.

Kavitasyonun en çok görüldüğü senaryolar

Kavitasyon çoğunlukla yüksek ΔP (basınç düşümü) olan hatlarda, kısma yapılan vanalarda (özellikle glob tipi kontrol uygulamalarında) ve hızlı değişken debilerde ortaya çıkar. Sıcaklığın artması (buharlaşma basıncını yükselttiği için) kavitasyon riskini büyütür; bu nedenle aynı vana/aynı ΔP, farklı sıcaklıklarda çok farklı sonuçlar doğurabilir.

Vana kavitasyonu neden oluşur ve nasıl anlaşılır?

Kavitasyonu tetikleyen temel faktör, vana içerisindeki en düşük yerel basınç noktasıdır. Bu nokta çoğu zaman seat/trim çevresinde, dar geçiş kesitlerinde ve yüksek hız bölgelerinde oluşur. Risk artışı genellikle şu kombinasyonlarda görülür:

- Yüksek basınç düşümü (ΔP): Tek kademede “çok basınç kırma” kavitasyonun klasik reçetesidir.

- Yüksek akış hızı: Hız arttıkça yerel statik basınç düşer ve kabarcık oluşumu kolaylaşır.

- Yetersiz downstream basıncı: Downstream basınç ne kadar düşükse kabarcıkların çökme şiddeti o kadar agresif olur.

- Sıcaklık artışı: Buharlaşma basıncı yükselir, kavitasyon eşiği öne gelir.

- Yanlış vana boyutlandırma: Aşırı küçük vana → yüksek hız ve agresif basınç toparlanması; aşırı büyük vana → kontrol hassasiyeti düşer, vana kısmi açıklıkta çalışır, yine risk büyür.

Sahada teşhis: “kavitasyon sesi” nasıl olur?

Kavitasyon çoğu zaman “çakıl taşları vuruyormuş” hissi veren bir sesle tarif edilir. Buna eşlik eden tipik bulgular:

- Vanada ve yakın boru hattında yüksek frekanslı titreşim

- Gövde/bonnet civarında ısı artışı (yük kayıpları ve türbülans kaynaklı)

- Performansta ani düşüş (Cv efektif olarak değişir)

- Sızdırmazlıkta erken bozulma

Bu belirtiler tek başına kesin tanı değildir; ancak proses verileriyle (P1/P2, debi, sıcaklık) birlikte değerlendirildiğinde doğru aksiyonu hızlandırır.

Kavitasyon mu, flashing mi? Kritik ayrım

Kavitasyon ile flashing sıklıkla karıştırılır; oysa önleme stratejileri farklıdır:

- Kavitasyon: Kabarcıklar oluşur ve sonra çöker. En büyük hasar, kabarcık çöküşünün olduğu bölgede (çoğu zaman trim çıkışı ve downstream tarafında) oluşur.

- Flashing: Basınç buharlaşma basıncının altına düşer ve akışkanın bir kısmı buhar fazına geçer; downstream basınç tekrar yükselse bile buhar fazı “tam geri dönmeyebilir”. Flasingde hasar, iki fazlı yüksek hızlı akışın erozyon etkisiyle oluşur ve çoğu zaman “kavitasyon trimleri” tek başına yeterli olmayabilir.

Pratik karar: Eğer proses koşullarında downstream basınç, buharlaşma basıncının üstüne geri çıkmıyorsa flashing senaryosu güçlenir. Bu ayrım, vana seçimi (ör. Glob Vana trim geometrisi) ve çok kademeli basınç düşürme tasarımında belirleyicidir.

Doğru vana seçimiyle kavitasyonu önleme

Kavitasyon riskini azaltmanın en hızlı kaldıraçlarından biri, vana tipini görevle doğru eşleştirmektir. Birçok tesiste sorun, vananın “çalışır durumda” olmasından değil; “yanlış görevde çalıştırılmasından” doğar. Dövme Vana, Gate Vana, Glob Vana, Çek Vana, Küresel Vana ve Filtreler portföyü bulunan üreticilerde bu nedenle uygulama mühendisliği kritik bir katmandır. EMS vana data

Aşağıdaki tablo, vana tipleriyle kavitasyon ilişkisinde sahada en sık görülen desenleri özetler:

| Vana tipi | Kavitasyon riski (tipik) | En uygun kullanım | Kavitasyon önleme yaklaşımı |

|---|---|---|---|

| Gate Vana | Orta/Yüksek (kısma yapılıyorsa) | Tam açık / tam kapalı izolasyon | Kısmi açıklıkta çalıştırmamak, hız/ΔP’yi tek noktada kırmamak |

| Glob Vana | Orta (doğru trimle düşük) | Kısma, debi kontrolü, basınç düşürme | Anti-kavitasyon trim, çok kademeli basınç kırma, doğru Cv |

| Küresel Vana (Ball) | Orta (yüksek ΔP’de kısma riskli) | Hızlı aç-kapa, düşük kayıp | V-port/karakterize trim, kısma görevini doğru tasarlamak |

| Çek Vana | Düşük/Orta (transiyentte artar) | Geri akışı önleme | Non-slam tasarım, su darbesini azaltma, doğru yerleşim |

| Filtreler (Y Tipi vb.) | Dolaylı risk (ΔP artırır) | Ekipman koruma, partikül tutma | Düşük basınç kayıplı seçim, tıkanma takibi, periyodik temizlik |

| Dövme Vana (forged body/trim yaklaşımı) | Uygulamaya bağlı | Yüksek basınç/sert servis | Dayanımlı malzeme/kaplama, hassas işleme ve test disiplini |

Gate Vana: kavitasyonun “gizli tetikleyicisi”

Gate Vana, izolasyon vanasıdır. En büyük hata, gate vanayı uzun süre kısma vanası gibi kullanmaktır. Kısmi açıklıkta dar geçit oluşur; hız yükselir, yerel basınç düşer ve kavitasyon başlar. Çözüm basittir: Kısma gerekiyorsa görev Glob Vana (veya uygun karakteristikli kontrol çözümü) ile yapılmalıdır; gate vana ise tam açık/tam kapalı işletilmelidir.

Glob Vana: kontrollü basınç düşürmenin ana platformu

Glob Vana, akışı yön değiştirterek ve kontrollü geçiş geometrisiyle kısma uygulamalarında avantaj sağlar. Ancak “her glob vana kavitasyona dayanır” algısı yanlıştır. Yüksek ΔP uygulamalarında:

- Doğru trim geometrisi (kafesli/cage, çok delikli, çok kademeli)

- Doğru Cv seçimi (ne aşırı küçük ne aşırı büyük)

- Gerekirse seri basınç düşürme (tek vanada bütün basıncı kırmamak)

kritik hale gelir.

Küresel Vana: hızlı aç-kapa, doğru yerde kısma

Küresel Vana (ball valve) düşük basınç kaybı ve hızlı operasyon için idealdir. Trunnion veya floating tasarımlar, servis koşullarına göre seçilir. EMS vana data

Kavitasyon açısından kritik nokta şudur: Standart küresel vanayı yüksek ΔP’de uzun süre kısma konumunda bırakmak, seat çevresinde agresif türbülans yaratabilir. Eğer kısma fonksiyonu şartsa, karakterize edilmiş (ör. V-port benzeri) çözümler ve doğru boyutlandırma yaklaşımı değerlendirilmelidir.

Çek Vana: transiyent (su darbesi) kaynaklı kavitasyon

Çek Vana normalde kavitasyonun ana sahnesi değildir; ancak hızlı kapanma, ani debi değişimi ve su darbesi (water hammer) senaryolarında hat içinde basınç “negatif yönde” salınım yapabilir. Bu da yerel kavitasyon cepleri oluşturabilir. Non-slam yaklaşımı, doğru yerleşim (pompa çıkışı/dirsek sonrası mesafe) ve hız limitleri burada önem kazanır.

Dövme vana ve malzeme stratejisi

Kavitasyon tamamen “önlenemeyen” bir fenomen değildir; ancak bazı sert servislerde risk “yönetilir” ve hasar etkisi tasarımla minimize edilir. Dövme Vana yaklaşımı, özellikle yüksek basınç/temperatür ve kritik servislerde gövde bütünlüğü, malzeme homojenliği ve mekanik dayanım açısından avantaj sağlar. Dövme vanalar; Gate Dövme Vana, Globe Dövme Vana, Çek Dövme Vana, Küresel Dövme Vana ve Filtre Dövme Vana gibi alt gruplarla farklı görevleri kapsar. EMS vana data

Kavitasyonun metal yüzeyde yarattığı mikro-darbeler karşısında dayanımı artırmak için tipik mühendislik yaklaşımları:

- Trim malzemesi seçimi: Sertleştirilmiş paslanmaz çelikler, yüzey sertlik artırıcı uygulamalar

- Yüzey kaplama/sert dolgu: Erozyon-korozyon dayanımını iyileştiren kaplama stratejileri

- Hassas işleme ve oturma yüzeyi kalitesi: Mikro-sızıntı, türbülansı artırarak kavitasyonu hızlandırabilir

Saha gerçekliği şudur: İyi malzeme, yanlış hidrolik tasarımı “telafi etmez”; ama doğru hidrolik tasarımla birleştiğinde ömür çarpanı yaratır. Bu nedenle dövme gövde/trim stratejisi, doğru seçim ve doğru hesapla birlikte ele alınmalıdır.

Filtreler ve hat tasarımı: basınç kaybını optimize etm

Filtreler (özellikle Y Tipi Filtre), vanaları ve proses ekipmanlarını partikülden korur; ancak yanlış seçilir veya tıkanırsa hat üzerinde ciddi bir ek basınç kaybı yaratır. Bu ek ΔP, downstream tarafında basıncı düşürerek vana kavitasyonu riskini artırabilir. Yani filtre, doğru yönetilirse koruyucu; yanlış yönetilirse kavitasyon tetikleyicisi olabilir. Filtreler içinde Y Tipi Filtre uygulaması bu açıdan yaygındır. EMS vana data

Sahada uygulanabilir üç pratik kural:

- Filtre ΔP’sini izleyin: Diferansiyel basınç göstergesi veya periyodik ölçüm, tıkanmayı erken yakalar.

- Hedef basınç kaybıyla seçin: “En küçük filtre” yaklaşımı yerine, debi ve izin verilen ΔP’ye göre seçim yapın.

- Vana öncesi/sonrası yerleşimi düşünün: Filtrenin yarattığı kayıp, kavitasyon kritik bölgesini vananın içine taşıyabilir.

Ek olarak, hat geometrisi (ani daralma-genişleme, agresif dirsekler, yetersiz düz boru mesafesi) türbülansı büyüterek vananın üzerinde “yükü” artırır. Basit bir revizyon (ör. daha iyi bir difüzör, daha dengeli bir hat yerleşimi) kavitasyon davranışını gözle görülür şekilde iyileştirebilir.

Anti-kavitasyon mühendislik çözümleri: çok kademeli basınç düşürme

Yüksek ΔP uygulamalarında en güvenilir strateji, basıncı tek bir noktada “kırmak” yerine, kontrollü şekilde kademelendirmektir. Bunun için kullanılan başlıca yöntemler:

1) Çok kademeli trim ve basınç kırma

Özellikle Glob Vana tabanlı kontrol uygulamalarında çok delikli/kafesli trimler, akış enerjisini küçük jetlere bölerek yerel basınç çukurlarını azaltır. Sonuç: Kavitasyon kabarcıklarının çökme şiddeti düşer, hasar dağıtılır.

2) Seri eleman kullanımı (valf/orifis kombinasyonları)

Bazı proseslerde iki vana veya vana + orifis plate ile basınç düşümü paylaştırılır. Bu yaklaşımın avantajı, her elemanda daha düşük ΔP ile çalışılmasıdır. Dezavantajı ise daha fazla ekipman ve doğru mühendislik koordinasyonu gerektirmesidir.

3) Downstream basıncı yükseltme

Kimi hatlarda downstream tarafına bir miktar karşı basınç eklemek (proses izin veriyorsa) kavitasyon şiddetini ciddi azaltır. Bu, “kavitasyonu sıfırlamak” değil; kabarcık çöküş enerjisini düşürmektir.

4) Doğru boyutlandırma (Cv) ve kontrol karakteristiği

Aşırı küçük vana seçimi, vana içinde hızları artırır ve basınç toparlanması (pressure recovery) davranışını agresifleştirir. Aşırı büyük vana seçimi ise vanayı sürekli “kısık” çalıştırarak benzer riski doğurur. Bu nedenle Cv hesabı, sadece debi tutturmak için değil; kavitasyon limitleri için de yapılmalıdır.

Kurumsal üretim ve kalite bakışında, tasarımın yanında test disiplini de belirleyicidir. Basınç testleri ve kabul testlerinin API 6D, API 598 gibi standartlara göre ve izlenebilir kalite süreçleriyle yürütülmesi; sahada beklenen performansın sürdürülebilirliği açısından kritik bir çerçeve sunar. EMS vana data

Sonuç ve hızlı kontrol listesi

Vana kavitasyonu, doğru yaklaşımla büyük ölçüde önlenebilir veya etkisi yönetilebilir bir problemdir. Özet strateji nettir: (1) Kavitasyonun proses koşullarını doğrulayın, (2) doğru vana tipini doğru görevde kullanın (Gate Vana izolasyonda, Glob Vana kontrollü kısma/ΔP kırmada, Küresel Vana hızlı aç-kapada, Çek Vana transiyent yönetiminde), (3) basınç düşümünü kademelendirin, (4) Filtreler kaynaklı ΔP artışını izleyin, (5) malzeme/trim dayanımını sert servise uygunlaştırın. Bu yaklaşım, mühendislik ekipleriyle bakım ekiplerini aynı “risk dilinde” buluşturur ve plansız duruş olasılığını düşürür.

Aşağıdaki 9 adımı, sahada hızlı bir kavitasyon denetimi için kullanabilirsiniz:

- Vana kavitasyonu şüphesi olan noktada P1, P2, debi ve sıcaklığı kaydedin.

- Vana “kısma” yapıyor mu? Gate Vana kısık çalışıyorsa görev değişikliğini değerlendirin.

- ΔP tek bir vanada mı kırılıyor? Kademelendirme opsiyonlarını masaya alın.

- Glob Vana için anti-kavitasyon trim ihtiyacını kontrol edin.

- Küresel Vana uzun süre kısık çalışıyorsa karakteristik çözüm alternatiflerini düşünün.

- Çek Vana çevresinde su darbesi bulgusu var mı? Non-slam ve yerleşim kontrolü yapın.

- Filtreler (Y Tipi Filtre dahil) diferansiyel basıncı artmış mı? Temizlik/periyotları gözden geçirin.

- Gürültü/titreşim trendini izleyin; artış varsa trim/seat muayenesini öne çekin.

- Tekrarlayan arızalarda, malzeme/kaplama ve dövme vana yaklaşımını sert servis için değerlendirin.

Son adım olarak: Vana kavitasyonu tekrar ediyorsa, yalnızca “parça değiştirerek” ilerlemek yerine proses verisi + vana seçimi + hat tasarımı + bakım disiplinini tek bir aksiyon planında birleştirin. İsterseniz mevcut hat koşullarınızı (P1/P2, debi, sıcaklık, vana tipi) paylaşın; vana kavitasyonu riskini azaltacak en uygun teknik senaryoyu, adım adım bir çözüm haritasına dönüştürelim.

Hemen İletişime Geç

Projelerinize özel çözümler için uzman ekibimizle şimdi iletişime geçin.